Технологя производства окон из ПВХ профилей

Технологя производства окон из ПВХ профилей

В статье Конструктивные решения оконных профилей из ПВХ были рассмотрены конструктивные решения и принцип построения оконных профильных систем из ПВХ. При этом описанные характеристики, отражающие фундаментальные основополагающие принципы, далеко не исчерпывают всех возможностей, которыми располагают архитекторы и инженеры-проектировщики, закладывая окна из ПВХ в проектных решениях. Вместе с тем, как и для любого строительного изделия, у металлопластикового окна существуют функциональные ограничения, накладываемые технологическими особенностями его изготовления.

Как показывает опыт применения окон из ПВХ, как у архитекторов, так и у инженеров-строителей возникают многочисленные проблемные ситуации, вызванные незнанием особенностей технологического процесса.

Поскольку при нормальной организации производства архитектор и проектировщик выступают непосредственно в качестве постановщика задачи производителю, име-ет смысл рассмотреть основные технологические операции производства окон с по-ливинилхлоридными переплетами, отличающие их от более знакомых в нашей стране окон из дерева и алюминия.

При этом с точки зрения архитектурного проектирования интересны прежде всего такие технологические возможности как цветовое решение, возможности формообразования, ограничения по максимальным размерам.

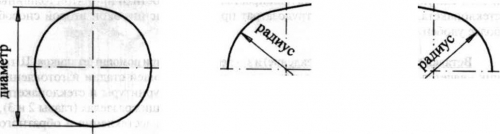

В статье Типы окон приведены наиболее характерные эскизы окон. Диаграмма наглядно иллюстрирует возможности ПВХ-профилей с точки зрения изготовления окон как прямоугольной формы, так и имеющих скосы под тупыми и острыми углами, а также различные закругленные формы. Следует отметить, что из всех оконных материалов ПВХ представляет наибольшие возможности гибки с различными радиусами кривизны.

Технологическая цепочка изготовления стандартного окна включает в себя последовательное выполнение следующих операций:

- доставка, разгрузка и складирование профиля;

- нарезка профиля на заготовки;

- нарезка стального усилителя;

- вставка и крепление стальных усилителей;

- сверление и фрезерование отверстий для водоотлива, вентиляции и фурнитуры;

- сваривание углов рамы и створки;

- механическое присоединение вертикальных и горизонтальных импостов;

- зачистка углов;

- монтаж фурнитуры;

- вставка уплотнителей по контуру окна;

- вставка стеклопакетов (остекление);

- функциональный контроль, проверка комплектации и промежуточное складирование готовых окон;

- окончательный выходной контроль качества, отгрузка и доставка потребителю.

Остановимся на каждой из операций более подробно.

Доставка, разгрузка и складирование профиля. Возможности цветового решения при оформлении заказа. Профили для изготовления окон поставляются в специальных упаковках - паллетах. Длина профиля, выходящего из экструдера и упаковываемого в паллету, составляет 6,5 м.

Профили могут поставляться как белыми, так и окрашенными в массе в соответствии с каталогом производителя. На профили с одной или с двух сторон может быть нанесена ламинирующая пленка. При необходимости изготовитель окон для единичного конкретного объекта может заказать ламинацию профиля пленкой, которая отсутствует в каталоге производителя профильной системы, однако может быть нанесена на профиль предприятием, специализирующимся на ламинации.

На производстве профили следует хранить на жестких стеллажах, чтобы избежать провисания и скручивания. Высота уложенных в штабели профилей не должна превышать 1 м. Профили нельзя хранить под открытым небом, избегая болезненных для ПВХ перепадов температур, вызванных перегревом солнечными лучами и переохлаждением в зимнее время.

Нарезка профиля на заготовки. Оконный профиль нарезается по размерам индивидуально для каждого окна с соответствующими допусками, указываемыми в техническом руководстве производителя профильных систем. Профили нарезаются на двухголовочной или одноголовочной усорезной пиле с углом реза 90° -20° и длиной реза до 6100 мм * в зависимости от модели пилы.

- Здесь и далее приводятся характеристики производственного оборудования немецкой фирмы URBAN, являющейся крупнейшим мировым производителем оборудования для производства окон из ПВХ. Возможности оборудования других производителей могут отличаться.

Нарезка стального усилителя осуществляется на специальной пиле по металлу. Тип стального усилителя принимается в соответствии со статическим расчетом.

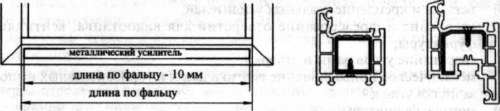

Отрезанный усилитель для рамы и створки должен иметь длину на 10 мм меньше ПВХ-профиля, в который он вставляется. Таким образом обеспечивается расстояние в 5 мм по краям оконного профиля, необходимое для сварки заготовок между собой (рис. 2.10). Для импостов и поперечин, устанавливаемых при помощи механических соединителей, усилитель отрезается короче профиля на 15 мм.

рис. 1 Установка металлического усилителя в оконный профиль из ПВХ

Вставка и крепление стальных усилителей. Усилитель закрепляется в профиле шурупами. Первый шуруп завинчивается на расстоянии 15-20 см от угла. Расстояние между шурупами составляет 25-30 см.

Сверление и фрезерование отверстий для водоотлива, вентиляции и фурнитуры. В профилях с прикрученными усилителями при помощи специальных фрез вырезаются дренажные отверстия, отверстия для выравнивания ветрового давления, а также отверстия для замка и ручки.

Сваривание углов рамы и створки. Соединение профильных заготовок между собой в углах производится при помощи сварки. В оконном блоке между собой по углам свариваются только профили рамы и створки. Закрепление импоста, осуществляемое при помощи механических соединителей, и штапика, вщелкиваемого в пазы рамного и створочного профиля, и не соединяемого дополнительно по углам, будут рассмотрены ниже. Для сварки оконных профилей применяются сварочные машины с нагревательными элементами. Поверхность нагревательных элементов покрывается те-флоновой пленкой определенной толщины. Пленка заменяется после 300-400 сварочных операций. Сварка производится при температурах нагревательных элементов 240 - 250°С. Для сварочных работ применяют сварочные машины с диапазоном сваривания от 30° до 180°С с контролем температуры, которая должна поддерживаться постоянной на протяжении всего времени выполнения операции (30 секунд -нагрев и 40 - 45 секунд соединение).

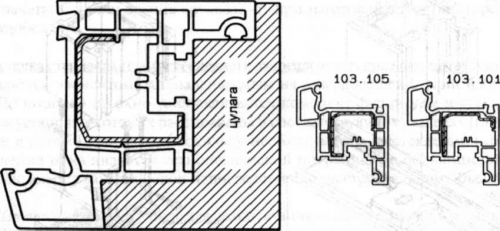

рис. 2 Сварочная цулага для профиля створки

Сварочные машины оснащаются упорами и подкладками — цулагами. Сварочные цулаги индивидуальны для каждого вида профилей / Набор цулаг поставляется изготовителю окон непосредственно разработчиком профильной системы.

Сваренные профили должны остывать около 20 мин прежде чем их можно будет обрабатывать дальше.

Необходимо отметить, что площадь углового сварного шва, а также его качество наряду с характером закрепления импоста являются определяющими для пространственной работы оконного блока под действием эксплуатационных и монтажных нагрузок.

Светлый наплавленный валик вблизи сварного шва означает, что сварка была проведена правильно. Если при сварке белого профиля образуется наплавленный валик коричневого цвета с шероховатой поверхностью, это означает что произошел пережог материала из-за слишком высокой температуры сварки или слишком долгого времени плавления. Окна с такими дефектами не принимаются для установки в проемы и однозначно подлежат переделке.

После охлаждения сварные швы зачищаются изнутри и снаружи. Сварочный наплав удаляется при помощи ручных или автоматических установок.

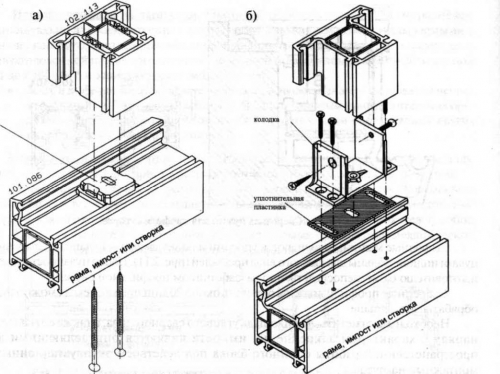

Механическое присоединение вертикальных и горизонтальных импостов. После изготовления рамы, в нее вставляются вертикальные и горизонтальные импосты (поперечины). В каждой профильной системе разработан свой узел крепления импоста, однако все решения сходятся между собой в общем принципе. На рисунке (рис. 3) показаны два варианта крепления импоста системы VEKA Softline AD. Соединитель, закрепляемый при помощи торцевых шурупов (рис. 3, а), наиболее распространен. В системе VEKA Softline AD для его крепления применяется специальный профиль импоста (с отверстиями для шурупов), в других системах (например PlusTec и Rehau S 730) применяется соответствующая крепежная вставка. Соединитель на основе П-образного стального элемента более прочен. В расчетной схеме рамы он может быть принят в качестве равноценного сварке. Вместе с тем, это решение и более дорого, и применяется далеко не во всех профильных системах.

рис. 3 Механическое присоединение импоста:

а) при помощи торцевых шурупов; б) при помощи П-образного стального соединителя

Для точного примыкания к рамному профилю заготовка импоста на концах фрезеруется по контуру на специальном фрезерном станке, после чего закрепляется в соответствии с принятой схемой.

Монтаж фурнитуры: вставка уплотнителей по контуру окна. После сварки и установки импостов, по периметру рамы и створки укладываются уплотнения. Укладка уплотнений осуществляется вручную с допуском на сжатие по длине 1%. Уплотнения поставляются покрытые тонким силиконовым слоем, нанесенным пульверизатором. Благодаря этому они легко устанавливаются в паз. Укладка уплотнения начинается с середины верхней части окна. Любая профильная система имеет несколько видов уплотнения—как для рамы и створки, так и для штапика. В зависимости от типа устанавливаемого уплотнения оно непрерывно прокладывается через углы или надрезается по углам и стыкуется без зазора с проклейкой. В любом случае, по всему периметру окна должен обеспечиваться равномерный сплошной уплотняющий контур без разрывов.

Уплотнение для штапика может выполняться двумя способами: 1) укладываться по контуру рамы или створки и затем зажиматься штапиком при остеклении; 2) нарезаться и устанавливаться вместе со штапиком, при этом штапик может поставляться в палетах уже со вставленным уплотнением или иметь коэкструдированное уплот-нение. Тип уплотнения и штапика подбирается в зависимости от принятой толщины стеклопакета. С точки зрения трудозатрат при изготовлении окон второй способ более удобен.

Вставка стеклопакетов (остекление) и закрепление их при помощи штапиков. Шта-пик является элементом, устанавливаемым на завершающей стадии изготовления окна. До штапика на окно устанавливается комплект фурнитуры и стеклопакеты, правила установки которых рассмотрены в соответствующих разделах (главы 2 и 3), а также в главе 9 (монтаж), поскольку необходимость расстекления и обратного застекления окна является технологической операцией, в большинстве случаев необходимой для монтажа окон непосредственно на строительном объекте.

Штапики режутся на пиле для резки штапиков под углом 45°. Штапики длиной менее 400 мм режутся под прямым углом. Ножка на концах штапика в любом случае режется под углом 45° в противоположном направлении. Благодаря комбинированному пильному диску штапик режется при ходе пильного полотна вперед, а ножка назад. За счет этого наплавленный валик сварного шва рамы или створки не мешает установке штапика. В случае вставленного на заводе уплотнения, уплотнение режется вместе со штапиком. Если применяется штапик без уплотнения, вначале режется штапик, затем уплотнение для стекла укладывается в штапик и отрезается кусачками точно по заданному размеру.

При установке штапиков, нарезанных под углом 45°, вначале устанавливаются более короткие штапики, потом более длинные. Штапики вбиваются несильными ударами при помощи пластмассового или резинового молотка. При установке штапиков, нарезанных под прямым углом, вначале укладываются горизонтальные штапики, затем вертикальные. При необходимости расстекления окна штапик снимается при помощи острого шпателя.

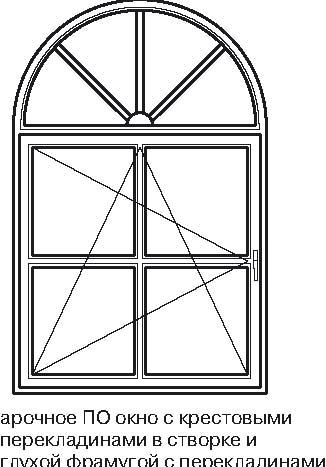

Как показывает практика, наибольшее количество спорных моментов между проектировщиками и изготовителями вызывают конструктивные решения арочных и круглых окон, т.е. все то, что связано с гибкой ПВХ. Об особенностях изготовления таких окон читайте в следующей статье Конструктивные решения арочных и круглых окон

Конструктивные решения арочных и круглых окон

Конструктивные решения арочных и круглых окон

Как показывает практика, наибольшее количество спорных моментов между проектировщиками и изготовителями вызывают конструктивные решения арочных и круглых окон, т.е. все то, что связано с гибкой ПВХ. В таблице приведены минимально возможные радиусы гибки для профилей рам и створок системы VEKA Softline AD. Гибка рам и створок является наиболее отработанной стандартной операцией. Кроме того, можно гнуть импостные и штуль-повые профили.

Для того, чтобы согнуть оконный профиль из жесткого ПВХ, его необходимо разогреть до температуры размягчения, после чего определенным образом приложить изгибающие нагрузки, так чтобы получить изогнутый элемент с заданными геометрическими параметрами. Изгиб профиля должен осуществляться в одной плоскости, при этом необходимо избежать выгиба из плоскости (депланации) узких наружных стенок профиля.

Очевидно, что при многокамерной полой структуре ПВХ-профиля, это требование является практически невыполнимым. Поэтому непосредственно до разогрева профиля в его основную камеру по всей длине заготовки вводят специальный вкладыш из отдельных кусочков жесткого ПВХ, соединенных между собой. Пластиковые гибочные вкладыши индивидуальны для каждого профиля и называются цепями.

рисунок 1

рисунок 2

| мин. диаметр в см |

мин. радиус в см | |

| рамама 55 мм | 55 | 27,5 |

| рама 67 мм | 70 | 35 |

| рама 76 мм | 75 | 37,5 |

| рама 82 мм | 80 | 40 |

| рама 100 мм | 100 | 50 |

| створка 67 мм | 70 | 35 |

| створка 82,5 мм | 80 | 40 |

| створка 100 мм | 100 | 50 |

Таблица минимальных радиусов арочных и круглых окон для глухих и открывающихся окон системы VEKA Softline AD

После вставки основной внутренней цепи профиль разогревают в термокамере за счет инфракрасного излучения или (что является более старым методом) в глицериновой ванне. При этом равномерность прогрева профиля является определяющим фактором для качества гибки.

Разогретый профиль помещают на специальный стол с зафиксированными согласно проектному радиусу роликовыми направляющими. По бокам профиля выставляются еще две обжимные цепи, после чего осуществляется его изгиб. Размер рабочего стола определяет максимальный радиус изгиба дуги. При этом минимальный радиус (рис. 2) определяется жесткостью профиля.

рисунок 3

Таким образом, при всей простоте изготовления окон из ПВХ, гибка профиля является сложной операцией, требующей определенного опыта и навыков. Очевидно, что при изготовлении окна с открывающейся арочной створкой достаточно трудно в идеале выдержать совпадение радиуса изгиба рамного и створочного профиля. Если учесть при этом, что изогнутые профили не могут быть проармированы, то сложности в эксплуатации такого окна (за счет проблем организации плотного притвора в арочной части) дополнительно за счет температурных деформаций неармиро-ванного ПВХ становятся очевидны. Не случайно опытные производители по возможности стараются сделать арочные части окон глухими.

Наглядно взаимосвязь архитектуры и технологических решений может быть проиллюстрирована на примере реальных объектов, возведенных и эксплуатирующихся в настоящее время.

Как уже отмечалось выше, полностью открывающееся арочное окно из ПВХ не позволяет обеспечить надежную герметизацию в неармированной арочной части и, кроме того, влечет за собой значительное удорожание за счет применения нестандартного комплекта фурнитуры.

Компромиссное решение было найдено за счет устройства дополнительных проемов над несущей перемычкой гаражных ворот, в которые были вставлены глухие арочные окна. Соответственно строго под ними на всю высоту ворот были установлены прямоугольные поворотно-откидные окна. Это позволило сохранить единый архитектурный облик дома, одновременно создав благоприятное для интерьеров дополнительное верхнее освещение столовой. При этом были обеспечены оптимальные условия для изготовления и эксплуатации окон из ПВХ. Три малых открывающихся арочных окна по боковому фасаду имеют открывание в нижней прямоугольной части, а глухая арочная часть отделена горизонтальным импостом.