Профильные системы из ПВХ

Профильные системы из ПВХ

Конструктивные решения оконных профилей из ПВХ

Конструктивные решения оконных профилей из ПВХ

Независимо от производителя, по своей конструкции все ПВХ-системы образованы тонкостенными полыми профилями (как основными, так и дополнительными), имеющими несколько камер, заполненных воздухом. В зависимости от предъявляемых требований, могут использоваться основные профили с различным числом камер (как правило, трех-, четырех- или пятикамерные). При этом с увеличением числа камер растет значение термического сопротивления профиля, а также его жесткость. Толщина стенок профиля, в зависимости от расположения, составляет 1.5—3 мм.

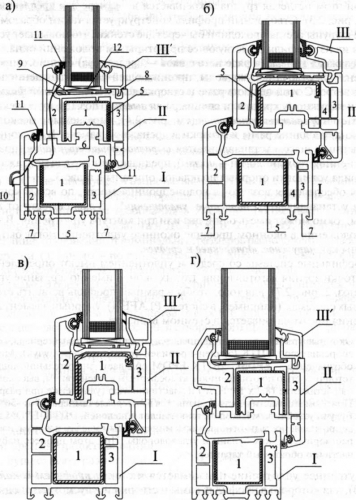

Наиболее распространенные в настоящее время профили имеют три камеры (см. рис.) — основную камеру (поз. 1), дренажную камеру (в ряде источников - предкамеру) (поз. 2) и камеру для крепления фурнитуры (поз. 3). При этом трехкамерный профиль применяется далеко не всегда. Все крупные производители предлагают вариации профилей, различающиеся по количеству камер (см. рис.), что дает возможность проектировщику более гибко адаптироваться к конкретным решаемым задачам. Так, например, в профиль может быть добавлена дополнительная камера для повышения его термического сопротивления, или же, наоборот, одна из камер может быть ликвидирована в пользу более мощного армирования (см. рис. ) для восприятия повышенных статических нагрузок.

Рама и створка могут иметь наружные поверхности, расположенные в одной плоскости или же смещенные друг относительно друга. При расположении рамы и створки вровень, в профиле появляются дополнительные камеры — предкамеры, что дает возможность устанавливать остекление большей толщины. Такие конструкции называются одноплоскостными (рис.г).

Рассмотрим назначение каждой камеры на примере комбинации рамы и створки

Основная камера служит для установки усилительного вкладыша (армирующего профиля — в дальнейшем - армирования). Сечение усилительного вкладыша и толщину стенок принимают на основании статического расчета профиля на действие ветровых нагрузок, при этом принимая во внимание возможность температурных деформаций. Армирующие вкладыши, как правило, выполняются из оцинкованной стали, реже — из алюминия и стеклопластика, и предохраняют профили от избыточных прогибов, которые могут иметь место вследствие низкого значения модуля упругости ПВХ. Ветровая нагрузка на армирующий вкладыш передается через горизонтальные ребра жесткости в дренажной камере, а также через саморезы, посредством которых осуществляется крепление армирования к профилю. Такт образом осуществляется совместная работа ПВХ и стали в оконном профиле.

За счет наличия армирующего вкладыша, окна из ПВХ получили свое второе название — металлопластиковые окна.

Геометрия основной камеры профиля створки предусматривает наличие так называемого «европаза» (поз .6,), предназначенного для установки основных элементов фурнитуры (главного механизма с закрепленной в нем оконной ручкой; кронштейнов, обеспечивающих поворотное или поворотно-откидное открывание створки и др.).

1 — основная камера, 2 — дренажная камера (предкамера), 3 — камера для крепления фурнитуры, 4 — дополнительная камера для увеличения термического сопротивления, 5 — армирование, 6 — паз для крепления фурнитуры, 7 — пазы для крепления дополнительных профилей, 8 — паз для крепления штапика, 9 — наклонный фальц для отвода воды, 10 — водоотвод, 11 — уплотнения, 12 — подкладка под стеклопакет

При этом петлевая группа закрепляется в камере для крепления фурнитуры. (поз. 3). Отборочный профиль конструируется таким образом, чтобы крепежные шурупы всегда проходили бы через две стенки, что повышает усилие выдг гивания их из профиля, действующее при открытом положении окна.

Дренажная камера (в ряде источников - предкамера) оконного профиля пре назначена для отвода наружу воды, проникающей через уплотнение при сильно" дожде и ветре. С этой целью в раме и створке делается наклонный фальц, имеюи наклон к наружному краю, или специальная выемка (поз. 15), куда стекает вода, п~ падая затем в дренажные отверстия вырезаемые в нескольких точ внизу окна по длине рамы и створки в дренажной камере. В наклонный фальц определенным шагом устанавливаются выравнивающие прокладки (поз. 12) (в ра пространенной терминологии - мосты), предназначенные для монтажа стеклопа" та. Правила установки опорных подкладок описаны в главе 3.

Для обеспечения воздухо- и водонепроницаемости, по всему контуру рамы и створки устанавливаются пористые уплотнения*. В зависимости от профильной системы, окно может иметь один, два или три контура уплотнения. В зависимости от расположения в оконном профиле оконные уплотнения могут быть классифицированы как наружное, внутреннее и среднее.

Профильные системы со средним уплотнением имеют определенную специфику с точки зрения изготовления глухих окон, а именно: срезание упорного элемента, для того, чтобы в рамный профиль вставить стеклопакет. В некоторых системах (например, в системе PLAFEN), упорный элемент для среднего уплотнения предусматривается в съемном варианте.

Оконные уплотнения изготавливаются, как правило, из материала, обозначаемого аббревиатурой ЭПТК (этилен-пропилен-термополимер-каучук). Международное обозначение - EPDM. ЭПТК-EPDM обладает значительной долговечностью, устойчивостью по отношению к атмосферным воздействиям, высокой прочностью на растяжение (8.3 х 106 Н/м2) и эластичностью (удлинение при разрыве - 400%). При этом его эластичность сохраняется в интервале температур от - 50 °С до +120 °С. Будучи устойчивым к воздействию кислот и щелочей, ЭПТК-EPDM имеет низкую сопротивляемость по отношению к минеральным маслам и жирам; набухает в таких растворителях, как бензин и углеводороды. При этом процесс набухания носит частично обратимый характер.

Внутреннее уплотнение прижимается к стеклу профилем штапика (поз. 8 на рис.), для которого в профилях рамы и створки предусмотрен специальный паз. Большинство уплотнений изготавливаются отдельно и устанавливаются в штапик непосредственно в процессе изготовления окна. Существуют также штапики, выпускающиеся с так называемым коэкструдированным (экструдируемым вместе с профилем штапика)уплотнением (поз. III', на рис.), которое составляет со штапиком неразрывное целое.

Системы уплотнения и водоотвода из профиля неразрывно связаны между собой и оказывают гораздо большее влияние на теплозащитные свойства оконного профиля и оконного блока в целом, чем количество камер.

Поливинилхлорид как материал для производства оконных профилей

ОКНА С ПЕРЕПЛЕТАМИ ИЗ ПОЛИВИНИЛХЛОРИДА

ПОЛИВИНИЛХЛОРИД КАК МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОКОННЫХ

ПРОФИЛЕЙ

Поливинилхлорид (ПВХ) относится к старейшим искусственным материалам. Впервые поливинилхлорид был получен в лабораторных условиях в 1835 году французским горным инженером и химиком Анри Виктором Реньо. Реньо, получивший раствор винилхлорида, случайно обнаружил, что по истечении некоторого времени в пробирке образовался белый порошок. Ученый провел с порошком различные опыты, но, не получив никакого удовлетворительного результата, утратил интерес к случайно открытому им веществу.

В 1878 году продукт полимеризации винилхлорида впервые был исследован более подробно, но результаты исследований так и не стали достоянием промышленности. Это произошло только в нашем столетии. В 1913 году немецкий ученый Фриц Клатте получил первый патент на производство ПВХ. Он предполагал использовать трудно воспламеняемый поливинилхлорид вместо легко воспламеняемого целлю-лоида. Начавшаяся Первая мировая война помешала Фрицу Клатте заняться подробным исследованием свойств ПВХ и возможностей его применения, а производство было приостановлено. Тем не менее, Клатте по праву считается основоположником промышленного производства ПВХ.

Производство ПВХ в крупных масштабах началось в 30-е годы в Германии. В это же время успешные разработки в этой области были проведены в США и Англии. После окончания Второй мировой войны поливинилхлорид стал самым массовым материалом для изготовления труб, профилей, покрытий для пола, пленок, кабельной изоляции и множества других пластмассовых изделий.

Родиной современных окон с переплетами из ПВХ (в дальнейшем — окон из ПВХ) по общему признанию является Германия. Именно здесь в 1954 году фирмой «Тгосаl» оконные профили из ПВХ были впервые запущены в серийное производство. На сегодняшний день по разнообразию оконных профилей оконные ПВХ-системы являются наиболее гибкими и технологичными. Относительно низкая стоимость сырья и производства, наряду с хорошими физическими характеристиками (низкая теплопроводность, достаточно высокая химическая стойкость), сделали их самыми массовыми в центральной Европе.

Вместе с тем, эксплуатация окон из ПВХ в странах с суровым континентальным климатом связана с определенными техническими ограничениями, обусловленными специфическими свойствами поливинилхлорида.

По своему химическому составу поливинилхлорид относится к группе термопластов, для которых характерно быстрое снижение механических свойств при повышении температуры, обусловленное линейным строением молекул полимера и их малой связью друг с другом, снижающейся при нагревании. Такое строение обуславливает сильную зависимость свойств поливинилхлорида от температуры.

Механические свойства ПВХ

Механические свойства поливинилхлорида

Непосредственно перед оценкой физико-механических свойств ПВХ приведем термины и определения сопротивления материалов.

Как известно, механические испытания материалов могут быть статическими (нагрузка на образец увеличивается постепенно), динамическими (нагрузка на образец действует мгновенно) и повторно-переменными (нагрузка на образец многократно изменяется по величине и направлению). Набор необходимых испытаний определяется в соответствии с характером напряжений, возникающих в элементе под воздействием эксплуатационных и технологических нагрузок. ПВХ-профили испытывают на растяжение и удар. Кроме того, для ПВХ как полимера важны такие показатели как температура размягчения, коэффициент линейного расширения и цветоустойчивость.

В соответствии с законом Гука, удлинение образца при его испытаниях на растяжение до определенного предела растет по прямой пропорциональной зависимости, характеризующей упругие свойства материала. Коэффициент пропорциональности является величиной, оценивающей степень сопротивления материала упругой деформации и называется модулем продольной упругости (модулем упругости) Е [ Н/м2, МН/м2, Н/мм2, кгс/см2]. Чем больше Е, тем меньше упругая деформация и наоборот. В качестве иллюстрации приведем сравнительную таблицу значений модуля упругости различных материалов.

| Материал | Е, Н/мм 2 |

Е, МН/м2

|

| ПВХ твердый | 2,7 | 0. 027 х 10 5

|

| Дерево вдоль волокон | 10,0 | 0.1 х 10 5 |

| Бетон | 10,0 - 30,0 | 0.1... 0.3 х105 |

| Стеклопластик | 18,0 - 40,0 | 0.18... 0.4 х105 |

| Дерево поперек волокон | 50,0 | 0. 5 х 105

|

| Алюминий | 67,5 | 0. 675 х 10 5 |

| Алюминиевые сплавы | 71,0 | 0.71 х105 |

| Сталь | 210,0 | 2.1 х 10 5 |

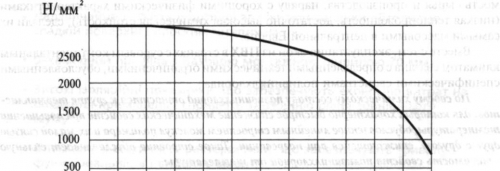

Зависимость модуля упругости ПВХ от температуры приведена на рисунке:

-40 -20 0 +20 +40 +60 +80 °С

В пределах закона Гука растяжение образца происходит без образования необратимых остаточных деформаций. При определенной нагрузке Рв на образце начинается образование местного сужения (шейки). Пределом прочности при растяжении называют напряжение ов [Н/м2, МН/м2, Н/мм2, кгс/см2], соответствующее нагрузке Рв, и определяемое как

ов = Р, / F0,

где F, — исходная площадь поперечного сечения образца.

При нагрузке Рг происходит разрыв образца. Пределом прочности при разрыве называют напряжение а2, определяемое отношением нагрузки в момент разрыва к площади поперечного сечения образца F, в месте разрыва

Относительным удлинением при разрыве d называют отношение приращения длины образца после разрыва L v к его расчетной длине L 0, выраженное в процентах

d= [(L,-L0)/L0]xl00%

Испытания на удар позволяют определять способность материала противодействовать динамическим нагрузкам и выявлять склонность материала к хрупкому разрушению при различных температурах.

Для испытаний применяют стандартные образцы квадратного или прямоугольного сечения с надрезом или без него. Образец устанавливают на двух опорах, после чего на него с некоторой высоты Н падает груз весом Р, разрушает образец и по инерции снова поднимается на некоторую высоту h. При этом на разрушение образца затрачивается работа А н = Р (H-h) [Дж, кДж ].

Ударную вязкость ан [Дж /м2, кДж /м2] определяют как отношение работы, затраченной на разрушение образца, к площади поперечного сечения образца Fh в месте надреза

a =Ah/F

Испытания на твердость производят по различным шкалам, путем вдавливания в материал стальных шариков, алмазных наконечников и др. Твердость определяют как отношение приложенной нагрузки к площади отпечатка.

Таким образом, для ПВХможет быть выведена группа показателей, характеризующих его поведение как конструкционного материала в процессе изготовления, установки и эксплуатации окна при сочетании различных нагрузок и воздействий.

Как видно из графика, показанного на рисунке, при понижении температуры модуль упругости ПВХ повышается, а следовательно, растут и его прочностные характеристики на растяжение, сжатие и изгиб. Однако, при этом увеличивается его хрупкость (падаетударная вязкость). Так, при понижении температуры ПВХ с 23 до О "С, его ударная вязкость падает вдвое. Не случайно оконные фирмы, имеющие достаточный опыт работы, приостанавливают монтажи окон из ПВХ в зимнее время при температуре наружного воздуха ниже —10-15 °С, когда риск хрупкого разрушения ПВХ при механическом воздействии велик.

С повышением температуры поливинилхлорид постепенно размягчается — его относительное удлинение при разрыве увеличивается, прочность на сжатие и изгиб падает. В зоне температур от +10 °С до +40 °С механические характеристики уменьшаются очень незначительно, и в большинстве случаев этими изменениями можно пренебречь.

Резкое падение прочностных свойств ПВХначинается выше температуры +40 ° С, а вблизи t = +80 °С находится его точка размягчения. Таким образом, можно сделать вывод о том, что применение ПВХ-окон недопустимо в помещениях с повышенными тепловыделениями, а при проектировании окон, ориентированных на южную сторону, следует предусматривать мероприятия, предотвращающие аккумуляцию тепла оконным профилем.

Химические свойства ПВХ

Химические свойства ПВХ

По своему химическому составу поливинилхлорид состоит из элементов углерода, водорода и хлора. Устойчив к воздействию большинства химических реагентов. Ниже приведен сокращенный вариант таблицы устойчивости ПВХ к воздействию различных химических веществ. Полностью таблица приводится в техническом руководстве всех производителей профильных систем из ПВХ.

Таблица устойчивости ПВХ к воздействию различных химических веществ

| Nn/П | НАИМЕНОВАНИЕ ВЕЩЕСТВА | КОНЦЕНТРАЦИЯ | ПРИ t,°c |

| Группа I. Высокая сопротивляемость | |||

| 1 | Азотная кислота | 10% | 60 |

| 2 | Аммиак, водный раствор | Конц. | 40 |

| 3 | Дизельное топливо | 20 | |

| 4 | Машинное масло | 60 | |

| 5 | Муравьиная кислота | 100% | 40 |

| 10% | 60 | ||

| 6 | Натровый щелок | 10% | 60 |

| 40% | 60 | ||

| 7 | Оливковое масло | 60 | |

| 8 | Перманганат калия | Насыщенный 20 °С | 60 |

| 9 | Серная кислота | 10% | 60 |

| 96% | 60 | ||

| 10 | Скипидар | 20 | |

| 11 | Соляная кислота | 10% | 60 |

| 35% | 60 | ||

| 12 | Хлорид натрия | 10% | 60 |

| 13 | Этанол | 40 | |

| Группа II. Слабая сопротивляемость | |||

| 1 | Уксусная кислота | 100% | 20 |

| 2 | Царская водка | 40 | |

| Группа III. Отсутствие сопротивляемости | |||

| 1 | Анилин | 20 | |

| 2 | Бензол | 20 | |

| 3 | Бензино-бензоловая смесь | 20 | |

| 4 | Диэтилэфир | 20 | |

| 5 | Крезол - М | 20 | |

| 6 | Ксилол | 20 | |

| 7 | Толуол | 20 | |

ПВХ относится к той небольшой группе полимеров, которые производятся не полностью на основе нефти. В качестве сырья для его производства используется добываемый из нефти этилен (43 %) и хлор (57 %), добываемый из поваренной соли.

Из каменной соли посредством электролиза хлористого натрия получается хлор. Из нефти получается этилен. Этилен и хлор вступают в реакцию с образованием дихлорэтана, из которого в результате последующей реакции образуется винилхлорид. Винилхлорид превращается посредством полимеризации в Поливинилхлорид.

Процесс образования ПВХ можно условно разделить на четыре метода, при этом 80 % всего ПВХ добывается по так называемой «полимеризации в суспензии». Этот метод основан на том, что винилхлорид нерастворим в воде. Винилхлорид диспер

3

гируется в воду через трубки в реактор давления, объемом 80.... 150 м. Таким образом, винилхлорид разделяется на микрокапельки и подогревается до необходимой температуры 40-80 °С. После ввода в суспензию растворимого инициатора реакции (как правило органического пероксида) начинается полимеризация отдельных капелек винилхлорида.

Поскольку процесс полимеризации сопровождается выделением теплоты, то возникает опасность терморазложения ПВХ — возникновение обратной реакции дегидрохлорирования — разложение молекулы ПВХ с выделением соляной кислоты.

(-HCI)

СН,-СН-СН,-СН-СН,-СН---->-СН=СН-СН=СН-СН = СН—...

I I I

Cl Cl Cl

Под воздействием образовавшегося соединения ПВХ изменяет цвет и становится красно-коричневым. Выделяемая соляная кислота ускоряет каталитически дальнейшее разрушение ПВХ. Для того, чтобы избежать обратной реакции, добавляется специальный стабилизатор, который покрывает образовавшиеся в результате полимеризации частички защитной оболочкой. Эти суспензированные частицы, размером от 20 до 200 мкм легко отделяются на центрифуге, сите или фильтрах, а не вступивший в реакцию винилхлорид удаляется в виде газа при помощи специальной аппаратуры.

В подавляющем большинстве ПВХ-профилей, производимых в настоящее время, в качестве термостабилизатора используются соединения свинца (Pb). Вследствие токсичности применение свинца как такового строго регулируется в Украине ГОСТ 12.1.005-88 ССБТ. «Общие санитарно-гигиенические требования к воздуху рабочей зоны». Работы по приготовлению ПВХ с различными типами термостабилизаторов строго регламентируются указанным ГОСТом по ПДК (предельно допустимой концентрации) на производстве. Однако, внедренный в состав порошка из суспензированных частиц ПВХ-компаунда свинцовый термостабилизатор не может мигрировать из его состава, и свинец никак не выделяется из стабилизатора.

В настоящее время в Европе наблюдается тенденция перехода к использованию при производстве ПВХ стабилизаторов на основе более чистых и безопасных для человека кальция и цинка. Кальциево-цинковые (Са /Zn) термостабилизаторы и их соли большинства кислот признаны нетоксичными, не генерирующими токсичных веществ в соединении с другими добавками в компаунде. Такая технология является более дорогой, однако ее применение делает процесс производства ПВХ более экологически чистым.

Кальциево-цинковую стабилизацию уже много лет применяют такие известные немецкие производители профилей как PLUS PLAN (система PlusTec) и Brugmann.

Физико-механические и химические свойства ПВХ, стабилизированного свинцом и кальцием-цинком, практически не отличаются друг от друга. Ниже приведена сравнительная таблица технических характеристик материала профилей с различной стабилизацией.

| ХАРАКТЕРИСТИКА | ЕДИНИЦА ИЗМЕРЕНИЯ | СТАБИЛИЗАЦИЯ СВИНЕЦ | СТАБИЛИЗАЦИЯ КАЛЬЦИЙ-ЦИНК |

|---|---|---|---|

| Объемный вес | кг /м |

1500 |

1460 |

| Модуль упругости |

Н/мм2 |

2,98 |

2,46 |

| Коэффициент температурного расширения |

1/°С |

80 х 10 -6 |

|

| Температура размягчения | °С |

82,5 |

79,5 |

| Предел прочности при растяжении |

Н/ мм2 |

43 |

41 |

| Относительное удлинение при разрыве | % |

101 |

94 |

| Ударная вязкость образца с надрезом при +23 °С |

КДж/м2 |

56 |

63 |

| Ударная вязкость образца с надрезом при 0 °С |

КДж/м2 |

27 |

32 |

| Твердость D по Шору | ЕДИНИЦА ТВЕРДОСТИ |

74 |

71 |

(*В Украине указанные характеристики для ПВХ-профилей регламентирует ДСТУ Б.В.2.7130:2007 «Строительные материалы. ПРОФИЛИ ПОЛИВИНИЛХЛОРИДНЫЕ ДЛЯ ОГРАЖДАЮЩИХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. Общие технические условия», а методики испытаний ГОСТ 14332-78 «ПОЛИВИНИЛХЛОРИД СУСПЕНЗИОННЫЙ. Технические условия»).

Кроме стабилизаторов, в состав ПВХ-компаунда входят различные добавки, позволяющие регулировать как его эксплуатационные, так и технологические свойства. К ним относятся:

- Красящие вещества (пигменты), в качестве которых при производстве ПВХпрофиля используются обычно оксид титана (белый) и оксид железа (коричневый). Не используются пигменты, содержащие кадмий.

- Смазочные вещества, например воск или мыло, являющиеся вспомогательными материалами, облегчающими текучесть расплава ПВХ-смеси за счет того, что они смазывают поверхность между расплавом и металлическими стенками экструдера.

- Наполнители, служащие для улучшения физико-химических характеристик ПВХ-профиля и расширения возможностей его обработки. Основной объем среди наполнителей занимает мел, не представляющий никакой опасности для здоровья и окружающей среды.

- Пластификаторы. предназначенные для повышения эластичности ПВХ при отрицательных температурах. Относительно хрупкий с низкой ударной вязкостью твердый ПВХ, используемый в оконном производстве, перемешивается, как правило, с акрилкаучуком. Такой ПВХ называется модифицированным и имеет относительно равномерную хрупкость во всем рабочем диапазоне температур - от +30 до —30 °С.

ПВХ-профили получают методом экструзии — непрерывного выдавливания размягченного материала через отверстие определенного сечения, определяемого типом фильеры (детали машины для формования химических волокон в виде колпачка или пластины) при температуре 80-120 °С

Экструдер состоит из привода с двигателем и редуктором, а также цилиндра с находящимися внутри него шнеками и входной воронкой. Загружаемый через входную воронку материал перемешивается в зоне разогрева цилиндра при помощи двух шнеков до гомогенного расплава, который поступает на фильеру.

Расплавленная экструдируемая масса приобретает необходимую форму и размеры в фильере и вакуумном калибре, в котором происходит первоначальное охлаждение профиля.

На следующей стадии профиль поступает на участок вторичного охлаждения, где на него подается холодная вода. Далее расположен узел, который равномерно вытягивает профиль из участка охлаждения и подает его на участок маркировки, где также наклеивается защитная пленка. В конце линии установлена пила, отрезающая профиль необходимого размера, после чего он упаковывается в палеты.

При экструзии необходимо строго выдерживать режимы разогрева смеси и охлаждения профиля. Поскольку ПВХ-профиль имеет сложную пространственную структуру (см. раздел 2.2.2 и 2.2.3) с горизонтальными и вертикальными стенками различной толщины, неравномерный температурный режим приводит к искривлению профиля уже непосредственно на стадии экструзии.

Крупные производители ПВХ-профилей осуществляют выходной контроль геометрических размеров и массы погонного метра через каждый час. Профиль, имеющий отклонения выше допустимых технологическим регламентом, отправляется на вторичную переработку.

Поскольку при экструзии оконных профилей происходит тщательное гомогенное перемешивание всех составных частей рецептуры, то может быть получен материал, спектр свойств которого варьируется в самом широком диапазоне. Вместе с тем применение добавок не изменяет основополагающих свойств ПВХ как термопласта, являющихся определяющими при проектировании оконных конструкций.

Как видно из таблицы, поливинилхлорид имеет очень высокий коэффициент температурного расширения, равный 80 х 10 6 [1/°С]. Для сравнения эта величина для стали и бетона составляет порядка 10 х 10~6 [1/°С], а для стекла 8.5 х 10 6 [1/°С]. Таким образом, ПВХ имеет коэффициент в 10 раз больший по сравнению со стеклом и с материалом примыкающих к окну наружных стен.

Такое соотношение величин приводит к тому, что температурные деформации, а соответственно, и напряжения в профиле, остеклении и примыкающих к окну конструкциях, резко отличаются по величине. Эта особенность, в сочетании с низким модулем упругости ПВХ практически полностью определяет специфику монтажа и системы уплотнений металлопластиковых окон по сравнению с окнами из других материалов — дерева, алюминия и стеклопластика.

Профильные системы из ПВХ. Принцип построения

Профильные системы из ПВХ. Принцип построения

Для описания конструктивных решений оконных профилей из ПВХ необходимо дать определение профильной системы или, в более распространенном варианте терминологии, — оконной системы.

Как и в любой строительной технологии, в данном случае под «системой» понимается определенная номенклатура изделий заводского изготовления, предназначенная для решения специализированных задач. В строительстве хорошо известны такие понятия как «система панельного домостроения», «система навесных фасадов», «системы «сухого строительства» ТИГИ КНАУФ» и т.п. При этом, чем больше изделий заводского изготовления применяется при проведении строительных работ, тем меньше трудозатраты непосредственно на стройплощадке. Кроме того, развитая номенклатура изделий позволяет удовлетворить широкий спектр архитектурных и конструктивных решений. Иными словами в определение «система» всегда закладывается определенная идеология, призванная удовлетворить сложную совокупность требований, начиная от решения архитектурно-композиционных задач и заканчивая организацией строительного производства.

Все развитые оконные системы включают в себя как профили, предназначенные непосредственно для изготовления окон — рамы, створки, импоста и штапика, так и профили, позволяющие осуществить эффективный и качественный монтаж оконного блока в проеме. Профили рамы, створки, импоста и штапика, а также профили для распашных безимпостных окон (в некоторых источниках—профили с нащельной манжетой (штульпом) или упорной планкой — так называемые штульповые профили) относятся к группе основных профилей, которые формируют базу любой профильной системы. Все крупные производители выпускают по 5—7 наименований основных профилей каждого вида, что позволяет проектировщику учитывать требования архитектуры, статики и теплотехники для различных климатических районов, в зданиях различной этажности и ориентации. При этом в зависимости от архитектурной композиции и расчетных нагрузок, основные профили устанавливаются в окне в различных комбинациях. На рис. 2.2 показана таблица основных профилей системы VEKA SOFTLINE AD, дающая наглядное представление об их возможном разнообразии.

Все профили, отличные от основных и выпускаемые определенным производителем в рамках конкретной системы, относятся к группе дополнительных профилей Дополнительные профили в каждой оконной системе отличаются многообразием в силу чего достаточно сложно поддаются классификации. Однако, по функцио нальному назначению можно принципиально выделить несколько групп наиболе< распространенных профилей.

К первой группе относятся профили, служащие для обеспечения качественной и технологичного монтажа оконного блока в существующем проеме. К ним относятс: подставочные профили, нащельники, удлинители (доборные профили) и облицовоч ные профили.

Вторую группу дополнительных профилей образуют профили, набор которы определяет гибкость и разнообразие архитектурных решений, возможных в рамка данной системы. К этой группе относятся штапики, соединители, всевозможны декоративные накладки, а также поворотные профили.

В особую группу, функционально занимающую промежуточное положение меж ду основными и дополнительными профилями, следует выделить реставрационны профили и усилители.

Реставрационный профиль представляет собой профиль рамы, закрепляемый на существующую коробку старого окна без ее демонтажа. Применение реставрационных профилей делает работы по замене окна менее трудоемкими и позволяет сохранить устоявшийся за много лет температуро-влажностный режим в зоне примыкания окна к стене. В качестве недостатка окон с реставрационным профилем следует отметить уменьшение площади светопроема при замене окон.

Внешние усилители применяются в том случае, если тонкий соединительный профиль или импост не проходит по статическому расчету, а применение более мощного импоста невозможно. В некоторых системах при необходимости предусмотрено применение усилителей из алюминия. Наиболее широкое применение усилители находят в витражных конструкциях, для которых не предусмотрены какие-либо другие специальные профили.

Технологя производства окон из ПВХ профилей

Технологя производства окон из ПВХ профилей

В статье Конструктивные решения оконных профилей из ПВХ были рассмотрены конструктивные решения и принцип построения оконных профильных систем из ПВХ. При этом описанные характеристики, отражающие фундаментальные основополагающие принципы, далеко не исчерпывают всех возможностей, которыми располагают архитекторы и инженеры-проектировщики, закладывая окна из ПВХ в проектных решениях. Вместе с тем, как и для любого строительного изделия, у металлопластикового окна существуют функциональные ограничения, накладываемые технологическими особенностями его изготовления.

Как показывает опыт применения окон из ПВХ, как у архитекторов, так и у инженеров-строителей возникают многочисленные проблемные ситуации, вызванные незнанием особенностей технологического процесса.

Поскольку при нормальной организации производства архитектор и проектировщик выступают непосредственно в качестве постановщика задачи производителю, име-ет смысл рассмотреть основные технологические операции производства окон с по-ливинилхлоридными переплетами, отличающие их от более знакомых в нашей стране окон из дерева и алюминия.

При этом с точки зрения архитектурного проектирования интересны прежде всего такие технологические возможности как цветовое решение, возможности формообразования, ограничения по максимальным размерам.

В статье Типы окон приведены наиболее характерные эскизы окон. Диаграмма наглядно иллюстрирует возможности ПВХ-профилей с точки зрения изготовления окон как прямоугольной формы, так и имеющих скосы под тупыми и острыми углами, а также различные закругленные формы. Следует отметить, что из всех оконных материалов ПВХ представляет наибольшие возможности гибки с различными радиусами кривизны.

Технологическая цепочка изготовления стандартного окна включает в себя последовательное выполнение следующих операций:

- доставка, разгрузка и складирование профиля;

- нарезка профиля на заготовки;

- нарезка стального усилителя;

- вставка и крепление стальных усилителей;

- сверление и фрезерование отверстий для водоотлива, вентиляции и фурнитуры;

- сваривание углов рамы и створки;

- механическое присоединение вертикальных и горизонтальных импостов;

- зачистка углов;

- монтаж фурнитуры;

- вставка уплотнителей по контуру окна;

- вставка стеклопакетов (остекление);

- функциональный контроль, проверка комплектации и промежуточное складирование готовых окон;

- окончательный выходной контроль качества, отгрузка и доставка потребителю.

Остановимся на каждой из операций более подробно.

Доставка, разгрузка и складирование профиля. Возможности цветового решения при оформлении заказа. Профили для изготовления окон поставляются в специальных упаковках - паллетах. Длина профиля, выходящего из экструдера и упаковываемого в паллету, составляет 6,5 м.

Профили могут поставляться как белыми, так и окрашенными в массе в соответствии с каталогом производителя. На профили с одной или с двух сторон может быть нанесена ламинирующая пленка. При необходимости изготовитель окон для единичного конкретного объекта может заказать ламинацию профиля пленкой, которая отсутствует в каталоге производителя профильной системы, однако может быть нанесена на профиль предприятием, специализирующимся на ламинации.

На производстве профили следует хранить на жестких стеллажах, чтобы избежать провисания и скручивания. Высота уложенных в штабели профилей не должна превышать 1 м. Профили нельзя хранить под открытым небом, избегая болезненных для ПВХ перепадов температур, вызванных перегревом солнечными лучами и переохлаждением в зимнее время.

Нарезка профиля на заготовки. Оконный профиль нарезается по размерам индивидуально для каждого окна с соответствующими допусками, указываемыми в техническом руководстве производителя профильных систем. Профили нарезаются на двухголовочной или одноголовочной усорезной пиле с углом реза 90° -20° и длиной реза до 6100 мм * в зависимости от модели пилы.

- Здесь и далее приводятся характеристики производственного оборудования немецкой фирмы URBAN, являющейся крупнейшим мировым производителем оборудования для производства окон из ПВХ. Возможности оборудования других производителей могут отличаться.

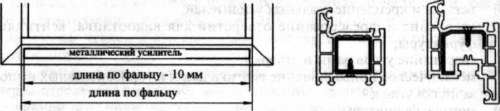

Нарезка стального усилителя осуществляется на специальной пиле по металлу. Тип стального усилителя принимается в соответствии со статическим расчетом.

Отрезанный усилитель для рамы и створки должен иметь длину на 10 мм меньше ПВХ-профиля, в который он вставляется. Таким образом обеспечивается расстояние в 5 мм по краям оконного профиля, необходимое для сварки заготовок между собой (рис. 2.10). Для импостов и поперечин, устанавливаемых при помощи механических соединителей, усилитель отрезается короче профиля на 15 мм.

рис. 1 Установка металлического усилителя в оконный профиль из ПВХ

Вставка и крепление стальных усилителей. Усилитель закрепляется в профиле шурупами. Первый шуруп завинчивается на расстоянии 15-20 см от угла. Расстояние между шурупами составляет 25-30 см.

Сверление и фрезерование отверстий для водоотлива, вентиляции и фурнитуры. В профилях с прикрученными усилителями при помощи специальных фрез вырезаются дренажные отверстия, отверстия для выравнивания ветрового давления, а также отверстия для замка и ручки.

Сваривание углов рамы и створки. Соединение профильных заготовок между собой в углах производится при помощи сварки. В оконном блоке между собой по углам свариваются только профили рамы и створки. Закрепление импоста, осуществляемое при помощи механических соединителей, и штапика, вщелкиваемого в пазы рамного и створочного профиля, и не соединяемого дополнительно по углам, будут рассмотрены ниже. Для сварки оконных профилей применяются сварочные машины с нагревательными элементами. Поверхность нагревательных элементов покрывается те-флоновой пленкой определенной толщины. Пленка заменяется после 300-400 сварочных операций. Сварка производится при температурах нагревательных элементов 240 - 250°С. Для сварочных работ применяют сварочные машины с диапазоном сваривания от 30° до 180°С с контролем температуры, которая должна поддерживаться постоянной на протяжении всего времени выполнения операции (30 секунд -нагрев и 40 - 45 секунд соединение).

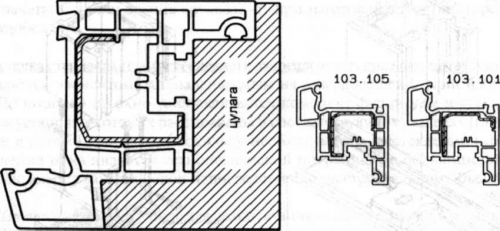

рис. 2 Сварочная цулага для профиля створки

Сварочные машины оснащаются упорами и подкладками — цулагами. Сварочные цулаги индивидуальны для каждого вида профилей / Набор цулаг поставляется изготовителю окон непосредственно разработчиком профильной системы.

Сваренные профили должны остывать около 20 мин прежде чем их можно будет обрабатывать дальше.

Необходимо отметить, что площадь углового сварного шва, а также его качество наряду с характером закрепления импоста являются определяющими для пространственной работы оконного блока под действием эксплуатационных и монтажных нагрузок.

Светлый наплавленный валик вблизи сварного шва означает, что сварка была проведена правильно. Если при сварке белого профиля образуется наплавленный валик коричневого цвета с шероховатой поверхностью, это означает что произошел пережог материала из-за слишком высокой температуры сварки или слишком долгого времени плавления. Окна с такими дефектами не принимаются для установки в проемы и однозначно подлежат переделке.

После охлаждения сварные швы зачищаются изнутри и снаружи. Сварочный наплав удаляется при помощи ручных или автоматических установок.

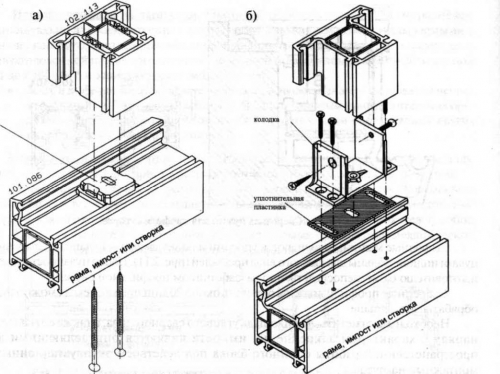

Механическое присоединение вертикальных и горизонтальных импостов. После изготовления рамы, в нее вставляются вертикальные и горизонтальные импосты (поперечины). В каждой профильной системе разработан свой узел крепления импоста, однако все решения сходятся между собой в общем принципе. На рисунке (рис. 3) показаны два варианта крепления импоста системы VEKA Softline AD. Соединитель, закрепляемый при помощи торцевых шурупов (рис. 3, а), наиболее распространен. В системе VEKA Softline AD для его крепления применяется специальный профиль импоста (с отверстиями для шурупов), в других системах (например PlusTec и Rehau S 730) применяется соответствующая крепежная вставка. Соединитель на основе П-образного стального элемента более прочен. В расчетной схеме рамы он может быть принят в качестве равноценного сварке. Вместе с тем, это решение и более дорого, и применяется далеко не во всех профильных системах.

рис. 3 Механическое присоединение импоста:

а) при помощи торцевых шурупов; б) при помощи П-образного стального соединителя

Для точного примыкания к рамному профилю заготовка импоста на концах фрезеруется по контуру на специальном фрезерном станке, после чего закрепляется в соответствии с принятой схемой.

Монтаж фурнитуры: вставка уплотнителей по контуру окна. После сварки и установки импостов, по периметру рамы и створки укладываются уплотнения. Укладка уплотнений осуществляется вручную с допуском на сжатие по длине 1%. Уплотнения поставляются покрытые тонким силиконовым слоем, нанесенным пульверизатором. Благодаря этому они легко устанавливаются в паз. Укладка уплотнения начинается с середины верхней части окна. Любая профильная система имеет несколько видов уплотнения—как для рамы и створки, так и для штапика. В зависимости от типа устанавливаемого уплотнения оно непрерывно прокладывается через углы или надрезается по углам и стыкуется без зазора с проклейкой. В любом случае, по всему периметру окна должен обеспечиваться равномерный сплошной уплотняющий контур без разрывов.

Уплотнение для штапика может выполняться двумя способами: 1) укладываться по контуру рамы или створки и затем зажиматься штапиком при остеклении; 2) нарезаться и устанавливаться вместе со штапиком, при этом штапик может поставляться в палетах уже со вставленным уплотнением или иметь коэкструдированное уплот-нение. Тип уплотнения и штапика подбирается в зависимости от принятой толщины стеклопакета. С точки зрения трудозатрат при изготовлении окон второй способ более удобен.

Вставка стеклопакетов (остекление) и закрепление их при помощи штапиков. Шта-пик является элементом, устанавливаемым на завершающей стадии изготовления окна. До штапика на окно устанавливается комплект фурнитуры и стеклопакеты, правила установки которых рассмотрены в соответствующих разделах (главы 2 и 3), а также в главе 9 (монтаж), поскольку необходимость расстекления и обратного застекления окна является технологической операцией, в большинстве случаев необходимой для монтажа окон непосредственно на строительном объекте.

Штапики режутся на пиле для резки штапиков под углом 45°. Штапики длиной менее 400 мм режутся под прямым углом. Ножка на концах штапика в любом случае режется под углом 45° в противоположном направлении. Благодаря комбинированному пильному диску штапик режется при ходе пильного полотна вперед, а ножка назад. За счет этого наплавленный валик сварного шва рамы или створки не мешает установке штапика. В случае вставленного на заводе уплотнения, уплотнение режется вместе со штапиком. Если применяется штапик без уплотнения, вначале режется штапик, затем уплотнение для стекла укладывается в штапик и отрезается кусачками точно по заданному размеру.

При установке штапиков, нарезанных под углом 45°, вначале устанавливаются более короткие штапики, потом более длинные. Штапики вбиваются несильными ударами при помощи пластмассового или резинового молотка. При установке штапиков, нарезанных под прямым углом, вначале укладываются горизонтальные штапики, затем вертикальные. При необходимости расстекления окна штапик снимается при помощи острого шпателя.

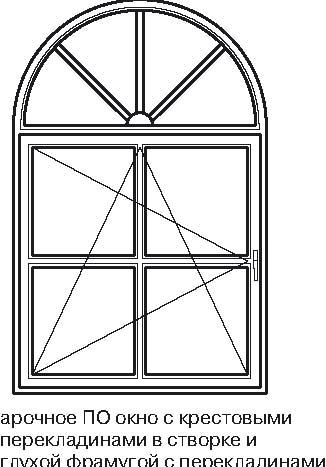

Как показывает практика, наибольшее количество спорных моментов между проектировщиками и изготовителями вызывают конструктивные решения арочных и круглых окон, т.е. все то, что связано с гибкой ПВХ. Об особенностях изготовления таких окон читайте в следующей статье Конструктивные решения арочных и круглых окон

Конструктивные решения арочных и круглых окон

Конструктивные решения арочных и круглых окон

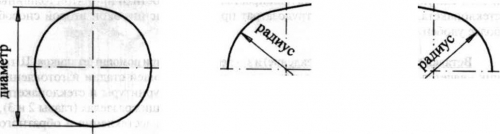

Как показывает практика, наибольшее количество спорных моментов между проектировщиками и изготовителями вызывают конструктивные решения арочных и круглых окон, т.е. все то, что связано с гибкой ПВХ. В таблице приведены минимально возможные радиусы гибки для профилей рам и створок системы VEKA Softline AD. Гибка рам и створок является наиболее отработанной стандартной операцией. Кроме того, можно гнуть импостные и штуль-повые профили.

Для того, чтобы согнуть оконный профиль из жесткого ПВХ, его необходимо разогреть до температуры размягчения, после чего определенным образом приложить изгибающие нагрузки, так чтобы получить изогнутый элемент с заданными геометрическими параметрами. Изгиб профиля должен осуществляться в одной плоскости, при этом необходимо избежать выгиба из плоскости (депланации) узких наружных стенок профиля.

Очевидно, что при многокамерной полой структуре ПВХ-профиля, это требование является практически невыполнимым. Поэтому непосредственно до разогрева профиля в его основную камеру по всей длине заготовки вводят специальный вкладыш из отдельных кусочков жесткого ПВХ, соединенных между собой. Пластиковые гибочные вкладыши индивидуальны для каждого профиля и называются цепями.

рисунок 1

рисунок 2

| мин. диаметр в см |

мин. радиус в см | |

| рамама 55 мм | 55 | 27,5 |

| рама 67 мм | 70 | 35 |

| рама 76 мм | 75 | 37,5 |

| рама 82 мм | 80 | 40 |

| рама 100 мм | 100 | 50 |

| створка 67 мм | 70 | 35 |

| створка 82,5 мм | 80 | 40 |

| створка 100 мм | 100 | 50 |

Таблица минимальных радиусов арочных и круглых окон для глухих и открывающихся окон системы VEKA Softline AD

После вставки основной внутренней цепи профиль разогревают в термокамере за счет инфракрасного излучения или (что является более старым методом) в глицериновой ванне. При этом равномерность прогрева профиля является определяющим фактором для качества гибки.

Разогретый профиль помещают на специальный стол с зафиксированными согласно проектному радиусу роликовыми направляющими. По бокам профиля выставляются еще две обжимные цепи, после чего осуществляется его изгиб. Размер рабочего стола определяет максимальный радиус изгиба дуги. При этом минимальный радиус (рис. 2) определяется жесткостью профиля.

рисунок 3

Таким образом, при всей простоте изготовления окон из ПВХ, гибка профиля является сложной операцией, требующей определенного опыта и навыков. Очевидно, что при изготовлении окна с открывающейся арочной створкой достаточно трудно в идеале выдержать совпадение радиуса изгиба рамного и створочного профиля. Если учесть при этом, что изогнутые профили не могут быть проармированы, то сложности в эксплуатации такого окна (за счет проблем организации плотного притвора в арочной части) дополнительно за счет температурных деформаций неармиро-ванного ПВХ становятся очевидны. Не случайно опытные производители по возможности стараются сделать арочные части окон глухими.

Наглядно взаимосвязь архитектуры и технологических решений может быть проиллюстрирована на примере реальных объектов, возведенных и эксплуатирующихся в настоящее время.

Как уже отмечалось выше, полностью открывающееся арочное окно из ПВХ не позволяет обеспечить надежную герметизацию в неармированной арочной части и, кроме того, влечет за собой значительное удорожание за счет применения нестандартного комплекта фурнитуры.

Компромиссное решение было найдено за счет устройства дополнительных проемов над несущей перемычкой гаражных ворот, в которые были вставлены глухие арочные окна. Соответственно строго под ними на всю высоту ворот были установлены прямоугольные поворотно-откидные окна. Это позволило сохранить единый архитектурный облик дома, одновременно создав благоприятное для интерьеров дополнительное верхнее освещение столовой. При этом были обеспечены оптимальные условия для изготовления и эксплуатации окон из ПВХ. Три малых открывающихся арочных окна по боковому фасаду имеют открывание в нижней прямоугольной части, а глухая арочная часть отделена горизонтальным импостом.