Поливинилхлорид как материал для производства оконных профилей

ОКНА С ПЕРЕПЛЕТАМИ ИЗ ПОЛИВИНИЛХЛОРИДА

ПОЛИВИНИЛХЛОРИД КАК МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОКОННЫХ

ПРОФИЛЕЙ

Поливинилхлорид (ПВХ) относится к старейшим искусственным материалам. Впервые поливинилхлорид был получен в лабораторных условиях в 1835 году французским горным инженером и химиком Анри Виктором Реньо. Реньо, получивший раствор винилхлорида, случайно обнаружил, что по истечении некоторого времени в пробирке образовался белый порошок. Ученый провел с порошком различные опыты, но, не получив никакого удовлетворительного результата, утратил интерес к случайно открытому им веществу.

В 1878 году продукт полимеризации винилхлорида впервые был исследован более подробно, но результаты исследований так и не стали достоянием промышленности. Это произошло только в нашем столетии. В 1913 году немецкий ученый Фриц Клатте получил первый патент на производство ПВХ. Он предполагал использовать трудно воспламеняемый поливинилхлорид вместо легко воспламеняемого целлю-лоида. Начавшаяся Первая мировая война помешала Фрицу Клатте заняться подробным исследованием свойств ПВХ и возможностей его применения, а производство было приостановлено. Тем не менее, Клатте по праву считается основоположником промышленного производства ПВХ.

Производство ПВХ в крупных масштабах началось в 30-е годы в Германии. В это же время успешные разработки в этой области были проведены в США и Англии. После окончания Второй мировой войны поливинилхлорид стал самым массовым материалом для изготовления труб, профилей, покрытий для пола, пленок, кабельной изоляции и множества других пластмассовых изделий.

Родиной современных окон с переплетами из ПВХ (в дальнейшем — окон из ПВХ) по общему признанию является Германия. Именно здесь в 1954 году фирмой «Тгосаl» оконные профили из ПВХ были впервые запущены в серийное производство. На сегодняшний день по разнообразию оконных профилей оконные ПВХ-системы являются наиболее гибкими и технологичными. Относительно низкая стоимость сырья и производства, наряду с хорошими физическими характеристиками (низкая теплопроводность, достаточно высокая химическая стойкость), сделали их самыми массовыми в центральной Европе.

Вместе с тем, эксплуатация окон из ПВХ в странах с суровым континентальным климатом связана с определенными техническими ограничениями, обусловленными специфическими свойствами поливинилхлорида.

По своему химическому составу поливинилхлорид относится к группе термопластов, для которых характерно быстрое снижение механических свойств при повышении температуры, обусловленное линейным строением молекул полимера и их малой связью друг с другом, снижающейся при нагревании. Такое строение обуславливает сильную зависимость свойств поливинилхлорида от температуры.

Механические свойства ПВХ

Механические свойства поливинилхлорида

Непосредственно перед оценкой физико-механических свойств ПВХ приведем термины и определения сопротивления материалов.

Как известно, механические испытания материалов могут быть статическими (нагрузка на образец увеличивается постепенно), динамическими (нагрузка на образец действует мгновенно) и повторно-переменными (нагрузка на образец многократно изменяется по величине и направлению). Набор необходимых испытаний определяется в соответствии с характером напряжений, возникающих в элементе под воздействием эксплуатационных и технологических нагрузок. ПВХ-профили испытывают на растяжение и удар. Кроме того, для ПВХ как полимера важны такие показатели как температура размягчения, коэффициент линейного расширения и цветоустойчивость.

В соответствии с законом Гука, удлинение образца при его испытаниях на растяжение до определенного предела растет по прямой пропорциональной зависимости, характеризующей упругие свойства материала. Коэффициент пропорциональности является величиной, оценивающей степень сопротивления материала упругой деформации и называется модулем продольной упругости (модулем упругости) Е [ Н/м2, МН/м2, Н/мм2, кгс/см2]. Чем больше Е, тем меньше упругая деформация и наоборот. В качестве иллюстрации приведем сравнительную таблицу значений модуля упругости различных материалов.

| Материал | Е, Н/мм 2 |

Е, МН/м2

|

| ПВХ твердый | 2,7 | 0. 027 х 10 5

|

| Дерево вдоль волокон | 10,0 | 0.1 х 10 5 |

| Бетон | 10,0 - 30,0 | 0.1... 0.3 х105 |

| Стеклопластик | 18,0 - 40,0 | 0.18... 0.4 х105 |

| Дерево поперек волокон | 50,0 | 0. 5 х 105

|

| Алюминий | 67,5 | 0. 675 х 10 5 |

| Алюминиевые сплавы | 71,0 | 0.71 х105 |

| Сталь | 210,0 | 2.1 х 10 5 |

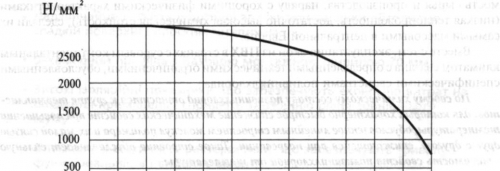

Зависимость модуля упругости ПВХ от температуры приведена на рисунке:

-40 -20 0 +20 +40 +60 +80 °С

В пределах закона Гука растяжение образца происходит без образования необратимых остаточных деформаций. При определенной нагрузке Рв на образце начинается образование местного сужения (шейки). Пределом прочности при растяжении называют напряжение ов [Н/м2, МН/м2, Н/мм2, кгс/см2], соответствующее нагрузке Рв, и определяемое как

ов = Р, / F0,

где F, — исходная площадь поперечного сечения образца.

При нагрузке Рг происходит разрыв образца. Пределом прочности при разрыве называют напряжение а2, определяемое отношением нагрузки в момент разрыва к площади поперечного сечения образца F, в месте разрыва

Относительным удлинением при разрыве d называют отношение приращения длины образца после разрыва L v к его расчетной длине L 0, выраженное в процентах

d= [(L,-L0)/L0]xl00%

Испытания на удар позволяют определять способность материала противодействовать динамическим нагрузкам и выявлять склонность материала к хрупкому разрушению при различных температурах.

Для испытаний применяют стандартные образцы квадратного или прямоугольного сечения с надрезом или без него. Образец устанавливают на двух опорах, после чего на него с некоторой высоты Н падает груз весом Р, разрушает образец и по инерции снова поднимается на некоторую высоту h. При этом на разрушение образца затрачивается работа А н = Р (H-h) [Дж, кДж ].

Ударную вязкость ан [Дж /м2, кДж /м2] определяют как отношение работы, затраченной на разрушение образца, к площади поперечного сечения образца Fh в месте надреза

a =Ah/F

Испытания на твердость производят по различным шкалам, путем вдавливания в материал стальных шариков, алмазных наконечников и др. Твердость определяют как отношение приложенной нагрузки к площади отпечатка.

Таким образом, для ПВХможет быть выведена группа показателей, характеризующих его поведение как конструкционного материала в процессе изготовления, установки и эксплуатации окна при сочетании различных нагрузок и воздействий.

Как видно из графика, показанного на рисунке, при понижении температуры модуль упругости ПВХ повышается, а следовательно, растут и его прочностные характеристики на растяжение, сжатие и изгиб. Однако, при этом увеличивается его хрупкость (падаетударная вязкость). Так, при понижении температуры ПВХ с 23 до О "С, его ударная вязкость падает вдвое. Не случайно оконные фирмы, имеющие достаточный опыт работы, приостанавливают монтажи окон из ПВХ в зимнее время при температуре наружного воздуха ниже —10-15 °С, когда риск хрупкого разрушения ПВХ при механическом воздействии велик.

С повышением температуры поливинилхлорид постепенно размягчается — его относительное удлинение при разрыве увеличивается, прочность на сжатие и изгиб падает. В зоне температур от +10 °С до +40 °С механические характеристики уменьшаются очень незначительно, и в большинстве случаев этими изменениями можно пренебречь.

Резкое падение прочностных свойств ПВХначинается выше температуры +40 ° С, а вблизи t = +80 °С находится его точка размягчения. Таким образом, можно сделать вывод о том, что применение ПВХ-окон недопустимо в помещениях с повышенными тепловыделениями, а при проектировании окон, ориентированных на южную сторону, следует предусматривать мероприятия, предотвращающие аккумуляцию тепла оконным профилем.

Химические свойства ПВХ

Химические свойства ПВХ

По своему химическому составу поливинилхлорид состоит из элементов углерода, водорода и хлора. Устойчив к воздействию большинства химических реагентов. Ниже приведен сокращенный вариант таблицы устойчивости ПВХ к воздействию различных химических веществ. Полностью таблица приводится в техническом руководстве всех производителей профильных систем из ПВХ.

Таблица устойчивости ПВХ к воздействию различных химических веществ

| Nn/П | НАИМЕНОВАНИЕ ВЕЩЕСТВА | КОНЦЕНТРАЦИЯ | ПРИ t,°c |

| Группа I. Высокая сопротивляемость | |||

| 1 | Азотная кислота | 10% | 60 |

| 2 | Аммиак, водный раствор | Конц. | 40 |

| 3 | Дизельное топливо | 20 | |

| 4 | Машинное масло | 60 | |

| 5 | Муравьиная кислота | 100% | 40 |

| 10% | 60 | ||

| 6 | Натровый щелок | 10% | 60 |

| 40% | 60 | ||

| 7 | Оливковое масло | 60 | |

| 8 | Перманганат калия | Насыщенный 20 °С | 60 |

| 9 | Серная кислота | 10% | 60 |

| 96% | 60 | ||

| 10 | Скипидар | 20 | |

| 11 | Соляная кислота | 10% | 60 |

| 35% | 60 | ||

| 12 | Хлорид натрия | 10% | 60 |

| 13 | Этанол | 40 | |

| Группа II. Слабая сопротивляемость | |||

| 1 | Уксусная кислота | 100% | 20 |

| 2 | Царская водка | 40 | |

| Группа III. Отсутствие сопротивляемости | |||

| 1 | Анилин | 20 | |

| 2 | Бензол | 20 | |

| 3 | Бензино-бензоловая смесь | 20 | |

| 4 | Диэтилэфир | 20 | |

| 5 | Крезол - М | 20 | |

| 6 | Ксилол | 20 | |

| 7 | Толуол | 20 | |

ПВХ относится к той небольшой группе полимеров, которые производятся не полностью на основе нефти. В качестве сырья для его производства используется добываемый из нефти этилен (43 %) и хлор (57 %), добываемый из поваренной соли.

Из каменной соли посредством электролиза хлористого натрия получается хлор. Из нефти получается этилен. Этилен и хлор вступают в реакцию с образованием дихлорэтана, из которого в результате последующей реакции образуется винилхлорид. Винилхлорид превращается посредством полимеризации в Поливинилхлорид.

Процесс образования ПВХ можно условно разделить на четыре метода, при этом 80 % всего ПВХ добывается по так называемой «полимеризации в суспензии». Этот метод основан на том, что винилхлорид нерастворим в воде. Винилхлорид диспер

3

гируется в воду через трубки в реактор давления, объемом 80.... 150 м. Таким образом, винилхлорид разделяется на микрокапельки и подогревается до необходимой температуры 40-80 °С. После ввода в суспензию растворимого инициатора реакции (как правило органического пероксида) начинается полимеризация отдельных капелек винилхлорида.

Поскольку процесс полимеризации сопровождается выделением теплоты, то возникает опасность терморазложения ПВХ — возникновение обратной реакции дегидрохлорирования — разложение молекулы ПВХ с выделением соляной кислоты.

(-HCI)

СН,-СН-СН,-СН-СН,-СН---->-СН=СН-СН=СН-СН = СН—...

I I I

Cl Cl Cl

Под воздействием образовавшегося соединения ПВХ изменяет цвет и становится красно-коричневым. Выделяемая соляная кислота ускоряет каталитически дальнейшее разрушение ПВХ. Для того, чтобы избежать обратной реакции, добавляется специальный стабилизатор, который покрывает образовавшиеся в результате полимеризации частички защитной оболочкой. Эти суспензированные частицы, размером от 20 до 200 мкм легко отделяются на центрифуге, сите или фильтрах, а не вступивший в реакцию винилхлорид удаляется в виде газа при помощи специальной аппаратуры.

В подавляющем большинстве ПВХ-профилей, производимых в настоящее время, в качестве термостабилизатора используются соединения свинца (Pb). Вследствие токсичности применение свинца как такового строго регулируется в Украине ГОСТ 12.1.005-88 ССБТ. «Общие санитарно-гигиенические требования к воздуху рабочей зоны». Работы по приготовлению ПВХ с различными типами термостабилизаторов строго регламентируются указанным ГОСТом по ПДК (предельно допустимой концентрации) на производстве. Однако, внедренный в состав порошка из суспензированных частиц ПВХ-компаунда свинцовый термостабилизатор не может мигрировать из его состава, и свинец никак не выделяется из стабилизатора.

В настоящее время в Европе наблюдается тенденция перехода к использованию при производстве ПВХ стабилизаторов на основе более чистых и безопасных для человека кальция и цинка. Кальциево-цинковые (Са /Zn) термостабилизаторы и их соли большинства кислот признаны нетоксичными, не генерирующими токсичных веществ в соединении с другими добавками в компаунде. Такая технология является более дорогой, однако ее применение делает процесс производства ПВХ более экологически чистым.

Кальциево-цинковую стабилизацию уже много лет применяют такие известные немецкие производители профилей как PLUS PLAN (система PlusTec) и Brugmann.

Физико-механические и химические свойства ПВХ, стабилизированного свинцом и кальцием-цинком, практически не отличаются друг от друга. Ниже приведена сравнительная таблица технических характеристик материала профилей с различной стабилизацией.

| ХАРАКТЕРИСТИКА | ЕДИНИЦА ИЗМЕРЕНИЯ | СТАБИЛИЗАЦИЯ СВИНЕЦ | СТАБИЛИЗАЦИЯ КАЛЬЦИЙ-ЦИНК |

|---|---|---|---|

| Объемный вес | кг /м |

1500 |

1460 |

| Модуль упругости |

Н/мм2 |

2,98 |

2,46 |

| Коэффициент температурного расширения |

1/°С |

80 х 10 -6 |

|

| Температура размягчения | °С |

82,5 |

79,5 |

| Предел прочности при растяжении |

Н/ мм2 |

43 |

41 |

| Относительное удлинение при разрыве | % |

101 |

94 |

| Ударная вязкость образца с надрезом при +23 °С |

КДж/м2 |

56 |

63 |

| Ударная вязкость образца с надрезом при 0 °С |

КДж/м2 |

27 |

32 |

| Твердость D по Шору | ЕДИНИЦА ТВЕРДОСТИ |

74 |

71 |

(*В Украине указанные характеристики для ПВХ-профилей регламентирует ДСТУ Б.В.2.7130:2007 «Строительные материалы. ПРОФИЛИ ПОЛИВИНИЛХЛОРИДНЫЕ ДЛЯ ОГРАЖДАЮЩИХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. Общие технические условия», а методики испытаний ГОСТ 14332-78 «ПОЛИВИНИЛХЛОРИД СУСПЕНЗИОННЫЙ. Технические условия»).

Кроме стабилизаторов, в состав ПВХ-компаунда входят различные добавки, позволяющие регулировать как его эксплуатационные, так и технологические свойства. К ним относятся:

- Красящие вещества (пигменты), в качестве которых при производстве ПВХпрофиля используются обычно оксид титана (белый) и оксид железа (коричневый). Не используются пигменты, содержащие кадмий.

- Смазочные вещества, например воск или мыло, являющиеся вспомогательными материалами, облегчающими текучесть расплава ПВХ-смеси за счет того, что они смазывают поверхность между расплавом и металлическими стенками экструдера.

- Наполнители, служащие для улучшения физико-химических характеристик ПВХ-профиля и расширения возможностей его обработки. Основной объем среди наполнителей занимает мел, не представляющий никакой опасности для здоровья и окружающей среды.

- Пластификаторы. предназначенные для повышения эластичности ПВХ при отрицательных температурах. Относительно хрупкий с низкой ударной вязкостью твердый ПВХ, используемый в оконном производстве, перемешивается, как правило, с акрилкаучуком. Такой ПВХ называется модифицированным и имеет относительно равномерную хрупкость во всем рабочем диапазоне температур - от +30 до —30 °С.

ПВХ-профили получают методом экструзии — непрерывного выдавливания размягченного материала через отверстие определенного сечения, определяемого типом фильеры (детали машины для формования химических волокон в виде колпачка или пластины) при температуре 80-120 °С

Экструдер состоит из привода с двигателем и редуктором, а также цилиндра с находящимися внутри него шнеками и входной воронкой. Загружаемый через входную воронку материал перемешивается в зоне разогрева цилиндра при помощи двух шнеков до гомогенного расплава, который поступает на фильеру.

Расплавленная экструдируемая масса приобретает необходимую форму и размеры в фильере и вакуумном калибре, в котором происходит первоначальное охлаждение профиля.

На следующей стадии профиль поступает на участок вторичного охлаждения, где на него подается холодная вода. Далее расположен узел, который равномерно вытягивает профиль из участка охлаждения и подает его на участок маркировки, где также наклеивается защитная пленка. В конце линии установлена пила, отрезающая профиль необходимого размера, после чего он упаковывается в палеты.

При экструзии необходимо строго выдерживать режимы разогрева смеси и охлаждения профиля. Поскольку ПВХ-профиль имеет сложную пространственную структуру (см. раздел 2.2.2 и 2.2.3) с горизонтальными и вертикальными стенками различной толщины, неравномерный температурный режим приводит к искривлению профиля уже непосредственно на стадии экструзии.

Крупные производители ПВХ-профилей осуществляют выходной контроль геометрических размеров и массы погонного метра через каждый час. Профиль, имеющий отклонения выше допустимых технологическим регламентом, отправляется на вторичную переработку.

Поскольку при экструзии оконных профилей происходит тщательное гомогенное перемешивание всех составных частей рецептуры, то может быть получен материал, спектр свойств которого варьируется в самом широком диапазоне. Вместе с тем применение добавок не изменяет основополагающих свойств ПВХ как термопласта, являющихся определяющими при проектировании оконных конструкций.

Как видно из таблицы, поливинилхлорид имеет очень высокий коэффициент температурного расширения, равный 80 х 10 6 [1/°С]. Для сравнения эта величина для стали и бетона составляет порядка 10 х 10~6 [1/°С], а для стекла 8.5 х 10 6 [1/°С]. Таким образом, ПВХ имеет коэффициент в 10 раз больший по сравнению со стеклом и с материалом примыкающих к окну наружных стен.

Такое соотношение величин приводит к тому, что температурные деформации, а соответственно, и напряжения в профиле, остеклении и примыкающих к окну конструкциях, резко отличаются по величине. Эта особенность, в сочетании с низким модулем упругости ПВХ практически полностью определяет специфику монтажа и системы уплотнений металлопластиковых окон по сравнению с окнами из других материалов — дерева, алюминия и стеклопластика.